Ultraschall auf der Straße der Verpackung 2

Ultraschall auf der Straße der Verpackung2

Ultraschallvorteile.

Verpackungsingenieure in Betracht ziehen Ultraschallschweißen als Alternative zur Heißsiegelung werden häufig von einer Vielzahl von Faktoren angetrieben. Diese einschließen:

• Beseitigung von Siegelausfällen aufgrund von Verunreinigungen. Einige Produkte hinterlassen Rückstände auf Dichtungsoberflächen, die in herkömmlichen, statischen Leitungswärmedichtungen eingekapselt werden können, was zu Verunreinigungen, Lecks oder Hautausfällen führt. Diese Fügen Sie viele Nahrungsmittel- und Getränkeprodukte, grüne Produkte und Pulver sowie Futtermittel, viskose Flüssigkeiten und Öle und Fette ein.

Die Vibrationsbewegung des Ultraschallschweißens erhitzt nicht nur die Dichtflächen, sondern vibriert zunächst potenzielle Verunreinigungen aus dem Siegel. Für Beispiel, mit Wärmedichtungen können Produktpartikel auf Dichtungsoberflächen gefangen werden, wobei sie möglicherweise beeinträchtigt werden. Mit Ultraschall schneidet die Vibrationsaktion und der Druck nicht nur durch große Teile eines Produkts (z. B. erzeugt Blätter), sondern zerstreut auch kleinere Fragmente und Feuchtigkeit aus dem Dichtung Dieses Verbessert das Siegel Wiederholbarkeit und Zuverlässigkeit.

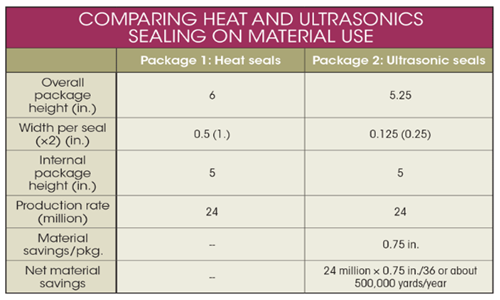

• Verringerung des Materialverbrauchs und Kosten. ein Snack-Essen Packager Snackbeutel machen (6-in. Größe) verbraucht ungefähr 1 in. der gesamten Paketlänge zur Herstellung von zwei herkömmlichen Hitzedichtungen pro Tasche (0,5 in. Jeder oben und unten). Zwei vergleichbare Ultraschallschweißungen erfordern nur 0,25 in. der gesamten Paketlänge (0,125 in. Jeder oben und unten), was zu einem Einsparungen von 0,75 führt in. (0,375 in. × 2) im Material pro Tasche mit demselben Netto-Produkt Volumen.

• Erhöhung des Dichtungsvorgangs Geschwindigkeit / Zyklus Tarife. Ultraschalldichtungen können in nur 150 / ms abgeschlossen werden, sodass Zykluszeiten für die Ultraschalldichtung typischerweise keinen Engpass anwenden, um den Gesamtverpackungszyklus zu erhöhen. Es ist auch keine Kühlzeit erforderlich, so dass Dichtungsraten von bis zu 110 Pakete / min. sind möglich. Im Gegensatz dazu Wärmedichtung Zyklen dürfen nicht nur die Heißsiegel abschließen, sondern auch dem geschmolzenen Kunststoff eine kurze Kühlung / Set-up Zeitraum, um sich zu verfestigen, herzustellen signifikant länger.

• müssen Sie handhaben temperaturempfindlich Produkte. Für Wärmeempfindlich oder potenziell brennbare Produkte, einschließlich Spirituosen und Schmiermittel, die hohen externen Temperaturen und längeren Zykluszeiten mit Bars können ein Risiko für das Überschreiten des Produkts FlashPoint. Dieses Das Problem wird mit Ultraschall eliminiert. Ähnlich für Wärmeempfindliche Elektronik, Ultraschallschweißnähte erzeugen starke, wiederholbare Dichtungen in einem Bruchteil einer Sekunde, wobei die Wärmeenergie auf die Innenflächen des Verpackungsmaterials begrenzt und von der Elektronik entfernt ist.

• Verringerung der Umschaltzeiten und der Verbesserung des Prozesses Flexibilität. WENN Die Verpackungsanforderungen können sich schnell verschieben, Ultraschallschweißgeräte verleiht sich selbst auf schnelle Produktionsänderungen Weil Werkzeug ist immer "kalt". Wann Notwendig, Bediener müssen nur den Umrichter, den Horn, und Amboss / Vorrichtung an die neue Produktion Anforderungen anpassen; Geben Sie die richtigen Prozessparameter ein, um die Steuerelemente zu schweißen; und wieder aufnehmen Produktion. Im Gegensatz dazu benötigt Leitungsheizdichtungsgeräte ein Cool-Down Periode, bevor die Wärmestangen sicher behandelt werden können. Nach der Umstellung Sie Benötigen Sie eine Aufwärmphase, um die neuen Wärmestangen auf die richtige Abdichtung zu bringen.

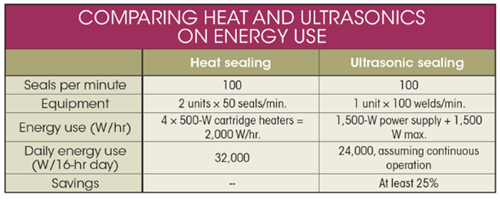

• Energie reduzieren Kosten. Leitung Wärmeversiegelung Systeme müssen kontinuierlich angetrieben und bei einer genauen Betriebstemperatur gehalten werden, also sie verbrauchen relativ hohe Mengen an Energie. Für Beispiel, stellen Sie eine Verpackungslinie in Betracht, die 100 WELDS / Minute über zwei achtstunde Verschiebungen PER Tag. Ein typischer Leitungsdichtungsverfahren würde erfordern vier 500-W Kassettenheizungen (2.000 W / HR oder 32.000 W / Tag) um kontinuierlich aufrechtzuerhalten Dichtungsstange Temperaturen.

Vorherige :

Ultraschall ' neue VerpackungsoptionenNächste :

Ultraschall in der Straße der Verpackung 1© Urheberrechte ©: 2026 Hangzhou Altrasonic Technology Co.,Ltd Alle Rechte vorbehalten

IPv6 Netzwerk unterstützt

Scannen an Wechat