Sonotrode Design ist der Schlüssel zum Erfolg des Ultraschallschweißens von Automobilanordnungen

Bereiche könnten kalt bleiben und werden nicht homogen bleiben. Mit Vibrationsschweißen wird in der Fuge einen zusätzlichen Kunststoff benötigt. Infolgedessen wird eine große Menge an geschmolzenem Material hergestellt während Schweißen. Dieses Material könnte Gehen Sie aus dem Gelenk heraus, wodurch eine unansehnliche Bondlinie erstellt werden

Vorteile

Ultraschallschweißen unterliegt auch solche physikalischen Einschränkungen, wenn Verbindungskomplex 3D-förmig Teile. Wenn jedoch der Sonotrode ist korrekt durch die Verwendung der Finite-Elemente-Analyse (FEA) dimensioniert, bietet Ultraschallschweißen zahlreiche Vorteile:

·Unebene asymmetrische Geometrien können angeschlossen werden.

·Zarte Bauteilflächen bleiben markieren.

·kurze Schweißzyklen zwischen 100 und 300 Millisekunden.

· Gezielte ENE. rgy Eingang schützt empfindliche elektronische Elemente.

·Verschiedene Arten von Material können durch das Einbettung verschweißt oder gebunden werden.

·kleinerer Maschinenfußabdruck com mit anderen Beitrittsprozessen.

· Zu Geben Sie Ingenieure eine Vorstellung von der Bedeutung von SONOTRODE Entwerfen Sie auf ein erfolgreiches Schweißen, untersucht dieser Artikel drei aktuelle Anwendungen, an denen Automotive-Baugruppen beteiligt sind.

In einer Anwendung Herrmann wurde mit dem Schweißen beauftragt Aluminiumbeschichtete Isolierplatten für den Motor Fach. Die Materialkombination war ein Killer: Aluminium-beschichtet Polyurethan (PU) Akustikmatten mussten mit Glasfasern verklebt sein Verstärktes Polypropylen (PP) Paneele. WENN das war nicht Genug einer Herausforderung, sechs verschiedene Teile mussten angeschlossen sein.

Dieses Der Antrag stellte eine echte Herausforderung für den dauerhaften und sicheren Beitritt der Komponenten aus. Klebstoffe würde funktioniert nicht aufgrund von Kostenüberlegungen und der Kombination von Materialien. Spannelemente oder Schrauben waren zu riskant, weil Sie könnte locker werden während Motor Betrieb. Keines der anderen thermischen Verbindungsmethoden, wie beispielsweise Laserschweißen, Infrarotschweiß- oder Vibrationsschweißen, waren geeignet.

Erstversuche mit einem Handheld-Ultraschall-Schweißer erwiesen sich als positiv. ein enges Gelenk könnte zwischen der PU-Matte und dem Injection-geformten Pp Teil, trotz der dazwischenliegenden Aluminiumschicht. Es war möglich für Ultraschallschwingungen, um die Aluminiumbeschichtung einzudringen und die Moleküle in den PP Teil.

Die Aufgabe wurde dann Wie Um wiederholbare Schweißergebnisse zu erhalten und sicherzustellen, dass der Kunden Zugfestigkeitsbedarf von mindestens 50 Newtons pro Schweißen Spot. Verschleißfest Gehärteter Stahl erwies sich als das richtige Material für die Sonotrodes. Herrmann Ingenieure erstellten die Weld-Spot-Standorte und entwickelten die komplexen Vorrichtungen, einschließlich des Spannsystems und der Teileabtastsensoren.

Die Sonotrodes wurden an pneumatischen Stellantrieben montiert, an denen angehängte Sechs-Achse Roboter. Sechs verschiedene Vorrichtungen wurden so konzipiert, dass sie mit den Teileformen entsprechen und die Schweißnahtspots unterstützen.

Die Montage findet auf den Rotationsindexing-Tischen statt. In zwei Positionen erfolgt die Montage von zwei Robotern. Bei einer dritten Position lädt und entlädt und entlastet und entlädt ein anderer Roboter die Teile.

wertvoll Time-up bis eine Sekunde pro Schweißen spot-war Gespeichert von Preloading Der pneumatische Zylinder, der den Ultraschall-Stapel erstreckt und zurückzieht. Preloading bedeutet, dass der Zylinder bereits erweitert wurde, über Ein intelligentes pneumatisches System, bevor der Roboter das Weld-Werkzeug in Kontakt mit der Schweißnaht-Stelle bringt.

Eine andere Anwendung beinhaltete die Montage tagsüber laufender Lichter. Eine klare Kunststofflinse musste mit einem hermetischen Verschluss mit einem Kunststoffkörper verschweißt werden. Die komplexe 3D-Form und -klasse-A-Oberfläche waren eine Herausforderung an Schweißnaht. Der Kunde brauchte auch ein kostengünstiges System, das könnte Platz für viele Varianten für verschiedene Auto-Modelle.

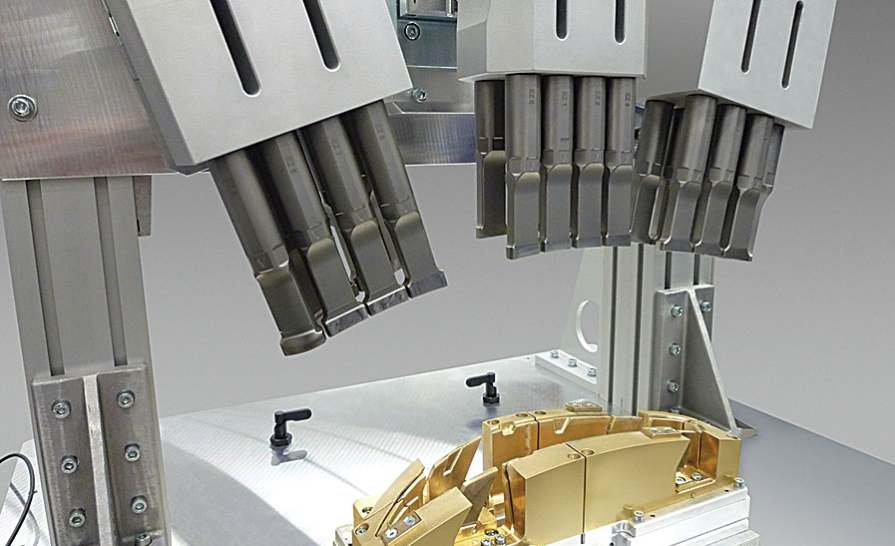

Zu Lösen Sie das Problem, wir haben einen zusammengesetzten SONOTRODE entwickelt in zwei Elemente getrennt: A Carrier-Block sonotrode und eine Anzahl von individuellem TIPPS. Jede Spitze ist eine andere Höhe, um seine Linse anzupassen.

Zu Gewährleistung der korrekten Vibration, der Träger Sonotrode wurde mit Hilfe von fea entworfen und auf die richtige Frequenz, Leerlaufkraft und Amplitude abgestimmt. Darüber hinaus wurde jede Spitze wie ein Stand-Alone-Sonotrode entwickelt, hergestellt und abgestimmt. Die Tipps umfassen Merkmale für verschiedene interferierende Konturen. Für Instanz, einige Tipps haben Ausschnitte, um auf einer -Komponente erhebliche Beschriftung aufzunehmen. all diese Einflüsse Wie der sonotrode Vibrate.

Zu Stellen Sie sicher, dass die Tipps richtig vibrieren, Sie wurden individuell getestet und in einem Pains-Nehmen und zeitaufwendiges Handbuch Prozess. Unter Lastsimulation der abgeschlossene Zusammensetzung SonoTrode war laser gemessen und alle Korrekturen wurden von CNC durchgeführt Bearbeiten. Spezielle Software misst bis zu 100 Punkte, um das Profil der Amplitude zu erstellen. Einmal kalibriert, der zusammengesetzte SONOTRODES schön gearbeitet und wiederholt verkauft worden.

Zu Modellvarianten zusammenbauen, alle Teile des Ultraschallsystems bilden einen "Schnellwechsel Werkzeuge Rahmen " das kann von der Hauptmaschine gelöst und mit einem anderen Rahmen ausgetauscht werden. Während Die Startphase, die Montage wurde mit einer Maschine und mehreren Werkzeugen durchgeführt. Als Varianten erhöhte sich der Kunde nur, um zusätzliche Werkzeuge zu erwerben. Kostenintensiv Komponenten, wie Ultraschallgeneratoren, Bedienelemente und Sicherheitssysteme, können mit mehreren Werkzeugrahmen für verschiedene Tagungsläufe verwendet werden.

Eine weitere Anwendung beteiligte Bonding Druckabgleichung Membranen, um Gehäuse zu pumpen. Die Gehäuse bestehen aus glasfaserverstärkt Polyphenylen Sulfid (PPS). Die Membranen bestehen aus Polycarbonat aus Polyester oder Der Kunde wollte teuer ersetzen Voraussetzung Einzelne Membranen mit weniger kostspieliger Membran Klebeband.

Dieses war eine anspruchsvolle Anwendung, weil Drei aufeinanderfolgende Ultraschall-Prozessschritte mussten durchgeführt werden:

·Stanzen der Membran und das Schweißen an eine Kappe (35 Kilohertz).

·Bereitstellung der Kappe mit einer Schutzhülle (35 Kilohertz).

·Schweißen der kompletten Kappe zum Gehäuse (20 Kilohertz).

Unsere Neu entwickeltes Ultraschall-Werkzeugsystem, MPW, macht gerade das. Es schlägt und versiegelt gleichzeitig mit einem Membranband auf einer Rolle, spart Geld

© Urheberrechte ©: 2025 Hangzhou Altrasonic Technology Co.,Ltd Alle Rechte vorbehalten

IPv6 Netzwerk unterstützt

Scannen an Wechat