Einführung der Ultraschallbearbeitung

Arbeitsprinzip der Ultraschallbearbeitung

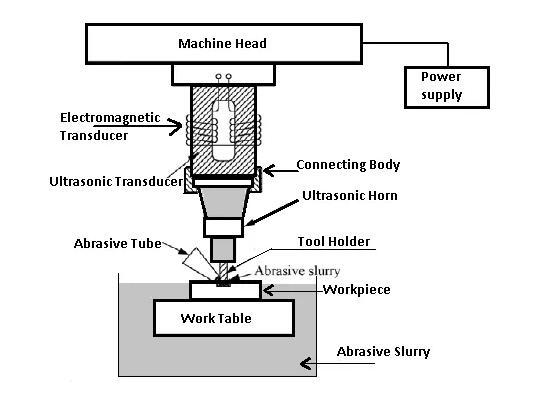

Die Figur zeigt die Ultraschallbearbeitung Betrieb. Der elektronische Oszillator und der Verstärker, der auch als Generator bekannt ist, wandelt die verfügbare elektrische Energie mit niedriger Frequenz auf Hochfrequenz Macht der Größenordnung von 20 kHz, die dem Wandler geliefert wird.

Der Wandler arbeitet mit Magnetron Die Hochfrequenz Stromversorgung Aktiviert den Stapel der magnetostriktive Material, das Längsschwankungsbewegung des Werkzeugs erzeugt. Die Amplitude dieser Vibration ist zum Schneiden unzureichend. Dieses ist daher durch eine mechanische Fokussiereinrichtung an das durchdringende Werkzeug übertragen, das eine intensive Vibration der gewünschten Amplitude am Werkzeug enden.

Das mechanische Fokussiergerät wird manchmal als Geschwindigkeits-Transformator bezeichnet. Dieses ist ein sich verjüngender Schaft oder genannt 'Horn'. Es ist Oberes Ende, das auf die Unterseite des magnetostriktiv geklemmt oder gelötet ist Material. Sein unteres Ende ist mit Mitteln zur Sicherung des Werkzeugs versehen.

Alle Diese Teile, einschließlich des Werkzeugs aus Low-Carbon oder Edelstahl bis zur Form des gewünschten Hohlraums, wirken, dass ein elastischer Körper die Vibrationen an die Spitze des Werkzeugs überträgt.

Die häufig verwendeten Schleifmittel sind

Aluminiumoxid (Aluminiumoxid), Borcarbid, Siliziumkarbid und Diamant Staub. Bor ist das teuerste Schleifmaterial und eignet sich am besten zum Schneiden von Wolframkarbid, Werkzeugstahl und Edelsteine. Silizium findet am meisten Anwendung. Für Das Schneiden von Glas und Keramiken, Aluminiumoxid wird als bester.

Die abrasive Aufschlämmung breitet sich auf das Werkzeug Schnittstelle von Pumpen. Ein gekühltes Kühlsystem wird verwendet, um die Schleifmittelaufschlämmung auf eine Temperatur von 5 bis 6 ° C abzukühlen. Eine gute Methode ist, die Aufschlämmung in einem Bad in der Schneidzone zu halten.

Die Größe des Schleifmittels variiert zwischen 200 GRIT und 2000 grit. Grobstufen sind gut für das Schruppen, Während Feiner Noten, sagen, 1000 GRIT, werden für die Fertigstellung eingesetzt. Frische Schleifmittel, die besser und die Aufschlämmung senkt, wird daher regelmäßig ersetzt

Richtigkeit

Die maximale Durchdringungsgeschwindigkeit in weichen und spröden Materialien wie weichen Keramiken sind in der Größenordnung von 20 mm min, aber für harte und schwierige Materialien ist die Penetrationsrate niedriger. Maßgenauigkeit bis T0.005 mm ist möglich und die Oberfläche beendet auf einen RA-Wert von 0,1-0.125 Micron kann erhalten werden.

ein minimaler Eckradius von 0,10 MM ist möglich, die Bearbeitung zu beenden. Das Größenbereich von USM Maschinen variieren von einem lichttragbaren Typ, der einen Eingang von etwa 20 W an schwere Maschinen mit einer Eingabe von bis zu 2 kW aufweist.

Beschränkungen des Prozesses

Die Hauptbegrenzung des Prozesses ist das relativ niedrige Metallschneiden. Die maximale Metallentfernungsrate beträgt 3 mm® / s und der Stromverbrauch ist hoch. Die Tiefe der zylindrischen Löcher ist derzeit auf 2,5 mal der Durchmesser des Werkzeugs.

Der Verschleiß des Werkzeugs erhöht den Winkel des Lochs, während scharfe Ecken abgerundet werden. Dieses impliziert, dass der Werkzeugwechsel bei der Herstellung von präzisen blinden Löchern wesentlich ist. Der Prozess ist auch begrenzt, in seiner vorliegenden Form an der Maschine auf Oberflächen der vergleichsweise kleinen Größe.

die neueste Entwicklung

Vor kurzem hat eine neue Entwicklung in der Ultraschallbearbeitung stattgefunden, in der ein mit Diamantstaub imprägniertes Werkzeug verwendet wird und keine Aufschlämmung verwendet wird. Das Werkzeug hat an Ultraschallfrequenzen sowie gedreht. WENN Es ist nicht möglich, das Werkzeug zu drehen. Das Werkstück kann gedreht werden.

Dieses Innovation hat einige der Nachteile des herkömmlichen Prozesses beim Bohren tiefe Löcher entfernt. Für Instanz können die Lochabmessungen innerhalb von +0.125 aufbewahrt werden mm. Die Löcher von bis zu 75 mm Tiefe wurden in Keramiken ohne Rückgang der Bearbeitungsrate in der Bearbeitungspreise gebohrt, wie es in dem herkömmlichen Prozess erlebt wird.

Anwendung der Ultraschallbearbeitung

Die Einfachheit des Prozesses macht es wirtschaftlich für ein breites Anwendungsspektrum wie:

·Einführung von Rundlöchern und Löchern jeder Form, für die ein Werkzeug bestehen kann. Der Bereich der erreichbaren Formen kann durch Bewegen des Werkstücks während erhöht werden Schneiden.

·Bei Bearbeitungsvorgängen wie Bohren, Schleifen, Profilier- und Fräsvorgängen an allen Materialien sowohl leitend als auch nicht leitend.

·Bearbeitungsglas, Keramik, Wolfram und anderes Hartkarbid, Edelsteine wie synthetisch Rubin.

·In Schneiden von Threads in Komponenten aus Hartmetallen und Legierungen durch etwa rotieren und übersetzen entweder das Werkstück oder das Werkzeug.

·Bei der Herstellung von Wolframkarbid und Diamantdraht-Zeichnen stirbt und stirbt für Schmieden und Extrusion Prozesse.

·Aktivieren eines Zahnarztes, um ein Loch jeder Form auf Zähne zu bohren, ohne irgendwelche Schmerzen zu erstellen.

·Extrem harte und spröde Materialien können leicht bearbeitet werden.

·Hochpräzise Profile und gute Oberflächenoberfläche können leicht erhalten werden.

·Das bearbeitete Werkstück ist frei von Belastungen.

·Die Metallentfernungsrate ist niedrig.

·Aufgrund praktisch keine Wärmeerzeugung dagegen bleiben die physikalischen Eigenschaften des Arbeitsmaterials unverändert.

·Die Operation ist lautlos.

·Der Betrieb des Geräts ist ziemlich sicher.

© Urheberrechte ©: 2026 Hangzhou Altrasonic Technology Co.,Ltd Alle Rechte vorbehalten

IPv6 Netzwerk unterstützt

Scannen an Wechat