Ultraschallschweißungs-Design-Prinzipien

Ultraschallschweißungs-Design-Prinzipien

1. Grundlagenuntersuchung des Designs

Um gute Schweißergebnisse zu erreichen, sind die Faktoren, die untersucht werden müssen, wie folgt:

2. Schweißteile Design Fokus

entwickelt, um Ultraschall-Energie übertragen zu können

WENN Die Schweißfläche hat einen gewissen Abstand von der Kontaktfläche des Ultraschallschweißkopfs, das Schalenelement muss hart genug sein, um Ultraschall-Energie zu übertragen. Der weiche Kunststoff kann nicht Energie übertragen zuverlässig. Die Dicke der Schalenwand muss ausreichend sein, um eine Verformung des geschweißten Bereichs zu verhindern. Die dünne Wand ist leicht zu schweißen. Die mechanische Kraft im Prozess bricht.

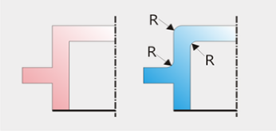

(1) das Ecken und Kanten der Schweißnaht

Alle Ecken und Kanten müssen abgerundet sein, und scharfe Kanten können Ultraschallenergie ansammeln und Cracking oder unnötiges Schweißen verursachen.

(2) Potential Produktdesign-Probleme

Teile, die über den Körper hinausgehen, wie Rippen, Klammern, Nieten, sind aufgrund der Vibration oder Überhitzung in anfällig für Brüche während Ultraschall Schweißen. Darüber hinaus sind andere eingebaute Objekte wie Federn oder Drähte auch die Ursache des Schweißs-Effekts. Kurz gesagt, glatte Kanten und Ecken, kleine Amplitude und kurze Schweißzeit können das beste Schweißgerät erzielen. WENN Notwendig, Kieselgel kann verwendet werden, um die Vibration von elektronischen Teilen, Federn usw. zu puffern.

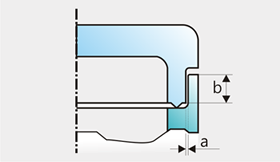

(3) das Schweißbedingung der Schweißnaht

Im Idealfall müssen die beiden Muscheln zusammenpassen und nicht gestrichen werden, während das Schweißen Prozess. Die ideale Anastomose ist, dass die beiden durch äußere Kraft dicht gebunden werden können, jedoch nicht auch eng. Die ideale Lücke ist 0,05 zu 0.1 mm. Je nach Größe der Schweißnaht ist der Höhenunterschied zwischen den beiden Schweißnähten mindestens 1,0 mm.

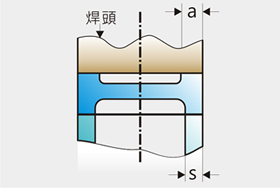

Empfohlene Gap A = 0.025 ~ 0,05 mm; B = min. 1,0 mm

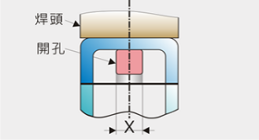

(4) Energie Transfer muss einheitlich sein

Das Design des Gelenks beeinflusst die Einheitlichkeit der Energieübertragung. Im Allgemeinen reduzieren Biegungen, Fasen oder Öffnungen im Energieübertragungspfad die Intensität der Ultraschallwellen, die an der Schweißnahtoberfläche übertragen werden.

Der X-Bereich in der Figur ist anfällig für unzureichende Löten oder Löten.

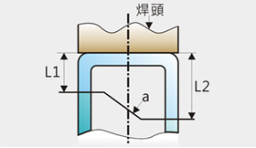

(5) das Position der gemeinsamen Oberfläche

Der beste Zustand ist, dass die Verbindungsflächen alle auf der gleichen Höhe und parallel zur Oberfläche des Schweißnahtkopfs sind. WENN Dies ist nicht der Fall, weil Der Abstand von der Gelenkfläche zur Oberfläche des Schweißkopfs ist unterschiedlich, es ist leicht, ein ungleichmäßiges Schweißen zu haben.

In der Figur ist der Abstand zwischen L1 und L2 ist nicht gleich, und die eine Oberfläche ist nicht parallel zur Oberfläche des Schweißkopfes, und der Energieverlust, der an die Kontaktfläche der beiden Muscheln übertragen wird, ist gezeigt.

(6) das Schweiß- und Schweißkopfkontaktoberfläche

Der beste Zustand ist, dass die Kontaktfläche der Schale und des Horns groß und flach ist, und die Oberfläche des Horns kann teilweise konturiert werden. WENN Die Oberfläche des Horns ist kleiner als die gemeinsame Oberfläche Obwohl Das Schweißen kann immer noch erreicht werden, ein Teil der Energie darf nicht auf die Verbindungsfläche übertragen werden, und es ist notwendig, den Druck zu erhöhen, um einen guten Schweißwirkung zu erreichen, aber das Erhöhen des Dachsdrucks kann zu einer Vertiefung auf der Oberfläche der Schweiß. Polierte oder ungleiche Oberflächen sind besonders neigen, um Kopfverkräftungen zu schweißen, und die Zugabe von PE-Formen verringert sich.

Das Shell-Mitglied, das mit dem Horn in Kontakt steht, sollte Seien Sie so groß wie die Hupe-Kontaktfläche, beispielsweise muss ein möglichst breit wie möglich sein.

Vorherige :

Glossar von UltraschallschweißenNächste :

Häufiges Missverständnis des Ultraschallschweißens© Urheberrechte ©: 2025 Hangzhou Altrasonic Technology Co.,Ltd Alle Rechte vorbehalten

IPv6 Netzwerk unterstützt

Scannen an Wechat