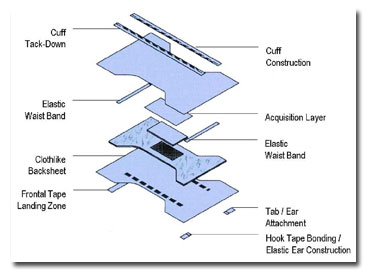

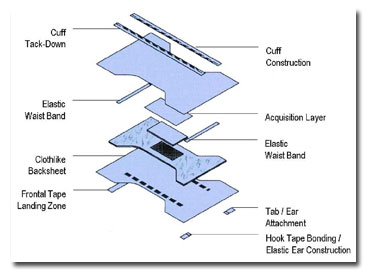

O ver in den letzten Jahren, Ultraschallbindung.Die Technologie hat sich entwickelt, um Qualitätserwartungen und Geschwindigkeitsanforderungen für den neuesten Stand der Technik zu erfüllen. Die neueste Generation von Ultraschall-Bonding-Systemen bietet eine vollständige Prozesssteuerung und erzeugt eine gleichbleibend hohe Bindungsqualität bei Liniengeschwindigkeiten von bis zu 1.500 Fuß pro Minute (ft / min) oder 500 m pro Minute (m / min). Ultraschallbindung wird häufig in der Hygieneproduktion verwendet. Neben seiner Verwendung für Windeln, Trainingshosen und Inkontinenzprodukte wird es auch weibliche Napinds verwendet; Filter; chirurgische Masken; Kleider und Pads; WIPES; Kosmetik Pads; Vakuum Taschen; und Kaffee und Tee Filter; Unter Viele andere Textilien, Film, Vliesstoffe und Papier Produkte. Der Ultraschallprozess ist sehr vielseitig und kann in einer Vielzahl von Produkten verwendet werden, für: Laminieren / Bonding; Prägung; perforieren; Schlitzen / Schneiden; und Spleißen. Mit diese Fähigkeiten, der Ultraschallprozess kann ein kostensparend sein Alternative für bestehende Klebstoff-Bonding-Anwendungen und ermöglicht häufig neue, eindeutige Anwendungen mit Eigenschaften, die durch einen beliebigen Klebstoffanmeldung erzielt werden. Beispiele einschließen: - Laminieren mehrerer Materialschichten gleichzeitig, um starke, aber weiche Seitennähte von Trainingshosen, schützende Unterwäsche für Erwachsene oder Kosmetikkissen zu schaffen; - Laminieren des tuchartig BackSheet von Windeln beim Prägen von dekorativen Mustern; und - Binden Sie eine Vielzahl von Formen wie mitticken WIPES. Die breite Palette von Anwendungen umfassen Mehrschicht Funktionstücher, medizinische Produkte (Gesichtsmasken, Schuhabdeckungen, Heizpakete und Eisbeutel), Verklebung von Sorbentien und Laminieren

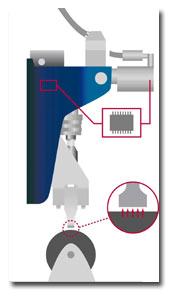

Abbildung 1: Ultraschall-Bonding-Anwendungen in Windeln

Grundlagen von Ultraschallschweißen

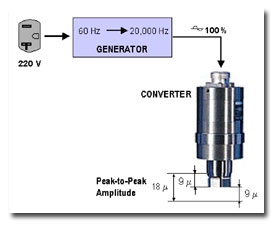

Ultraschallschweißen ist ein Verbindungsverfahren, das hochfrequente mechanische Schallwellen verwendet, um molekulare Bindungen zwischen thermoplastischen Materialien wie Vliesstoffe, Filmen oder Spritzgussform herzustellen Kunststoff Teile. Während Der Ultraschallschweißverfahren, mechanische Vibrationen werden mit einer hohen Frequenz von 20.000 oder mehr Zyklen in das Material eingeführt. Zweitens mit spezifischer Amplitude in der Größe des Durchmessers eines menschlichen Haares und einer bestimmten Schweißnahtkraft. Ultraschall ist ein Begriff, der für hohe Frequenzen von 20 Kilohertz (kHz) verwendet wird bis 1 Gigahertz (GHz) (Hz = Zyklen pro Sekunde). Diese Frequenzen liegen außerhalb des Sortiments der Menschen, die Menschen hören können. Ultraschallschweißsysteme verwenden häufig Frequenzen von 20, 30 oder 35 kHz. Ein Ultraschallgenerator wandelt die Netzspannung elektronisch um, in eine hohe Spannung / hoch Frequenzsignal und liefert es an einen -Konverter. Im Konverter sind piezoelektrische Kristalle zwischen zwei Titan-Discs angeordnet und vibrieren (expandieren und Vertrag) bei der Frequenz des angewendeten elektrischen Signals. Die Vibration erzeugt eine sehr schnelle mechanische Bewegung von 20.000 Zyklen pro Zweitens mit kleiner Amplitude von etwa 18 Mikrometer (Peak-to-Peak). Abbildung 2: Elektrisches System mit Generator und Konverter

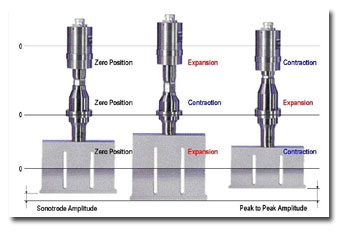

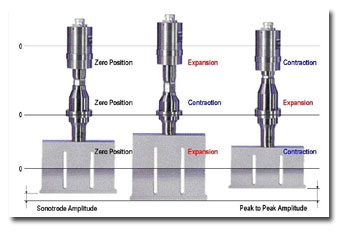

Für Die meisten Anwendungen, Amplituden von 18 Mikrometer sind nicht ausreichend, um das Material zu schweißen. Durch Anschluss eines Amplitudenkupplers (Booster) Zum Wandler kann die Amplitude der Vibration erhöht werden. Eine typische Verstärkung eines Amplitudenkupplers ist 1: 2. A Sonotrode (Ultraschall Horn), das mit dem unteren Ende des Amplitudenkupplers verbunden ist, erhöht die Amplitude, typischerweise um einen Faktor von 2.3. Mit der resultierenden Amplitude von 80 Mikrometer (Peak-to-Peak) wird das Material zwischen der Oberfläche des Sonotrode zusammengedrückt und die Spitze eines Amboss. Die Kompression der Vliesstoff-, Film- oder Kunststoffteile erzeugt sowohl eine Kompression von als auch der Reibung zwischen den thermoplastischen Molekülen. Dieses führt zum Erhitzen und Schmelzen der thermoplastischen Materialien und erzeugt eine Schweißnaht- oder Bindung, zwischen ihnen. Abbildung 3: Amplitudenaufbau in einem Ultraschallstapel

Abbildung 4: Die Schweißsamplitude ist die Höhe der Expansion oder Kontraktion der sonotrode.expansion / Kontraktion während die Vibration des Ultraschallstapels

Anpassung der Bindung

Kraft im Ultraschallschweißen

Amplitude und Kraft sind die beiden Schlüsselprozessparameter, die die Bindung ändern. Die Amplitude der Vibration kann sowohl unter Verwendung von Amplitudenkupplern mit unterschiedlichen Gewinnen und elektronischer Einstellung am Ultraschall-Generator verändert werden. Sobald die optimale Amplitude für eine Anwendungs- oder Materialkombination bestimmt wird, wird die Amplitude zu einem konstanten und nicht geändert. Dieses verlässt die Schweißkraft, dass der Sonotrode Gilt für das Material als nur das einzige verbleibende variable Prozess, der die Bindung beeinträchtigt. Lichtschweißkräfte führen zu Lichtbindungen. Mit zunehmenden Schweißkräften steigt die Bindungsstärke an. Die erforderliche Kraftmenge hängt von der gewünschten Bindungsfestigkeit, der Material- oder Materialkombination, zu verklebt, der Schweißzeit oder der Bahngeschwindigkeit und dem Abdeckungsbereich des Bonding-Musters ab. Um eine konsistente Anleihequalität zu erreichen, müssen die beiden Schweißparameter-Amplitude und Kraft konstant gehalten werden. Kontinuierliche Ultraschallbindung.

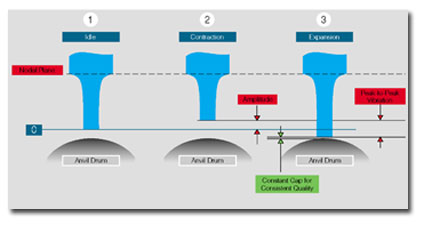

Während die Grundlagen des Ultraschallschweißens auf alle Ultraschall-Kunststoffschweißanwendungen gelten, ist die Ultraschallbindung von kontinuierlichen Bahnen, einschließlich Nonwovens und Filme, erfordert ein kundenspezifisches System -Lösung. Ein kontinuierliches Ultraschall-Bondsystem besteht aus einer gravierten Amboss-Trommel und dem Ultraschallsystem mit einem Ultraschallstapel (Wandler, Amplitudenkuppler und SonoTrode). Der Stapel ist über der Ambostrommel montiert, wobei ein kleiner Spalt zwischen der Oberfläche der Ambostrommel und dem Sonotrode hinterlässt. Während der sonotrode stammt ständig aus und vertraglich 20.000 mal pro Zweitens - Das Material läuft durch den Lücke zwischen der Sonotrode und die Amboss Trommel. Während Die Erweiterungsphase, die Sonotrode komprimiert das Material zwischen der Schweißfläche der Sonotrode und die Amboss Trommel. In thermoplastischen Materialien erzeugt diese Kompression die molekulare Kompression und Oberflächenreibung, wodurch das Material an den angehobenen Bondingspunkten der Ambossdrommel selektiv schmelzst. Während die Kontraktionsphase, die Sonotrode Erzeugt eine größere Lücke, wodurch das Material den Lücke mit hohen Geschwindigkeiten ohne Material auslaufen kann.

Abbildung 5: Dauerhaftes Ultraschall-Bondsystem mit Sonotrode und Ambossdrum.

Die Menge der in das Produkt gebrachten Energie hängt auf auf Die Amplitude der Sonotrode und die Kraft, die auf das Material angewendet wird. Während die Amplitude konstant bleibt, kann die Bindungsfestigkeit durch Ändern der Lücke eingestellt werden. Bei einem relativ großen Lücken wird weniger Kraft auf das Material angelegt, das zu Lichtbindungen führt; Die Reduzierung der Lücke erhöht die Kraft und führt zu stärkeren Bindungen. Durch Variation von Avil-Drum-Designs können das visuelle Erscheinungsbild der Anleihenmuster- und Bondeigenschaften auf die Anforderungen der einzelnen Anwendungen angepasst werden. Abbildung 6: Beispiele für Bonding-Muster

Konsistente Anleihenqualität.

durch microgap Steuerung

Um eine konsistente Verbindungsqualität sicherzustellen, ist es wichtig, den beiden Schlüsselprozess genau zu steuern: Amplitude und Force. Stand der Technik Ultraschallgeneratoren bieten eine stabilisierte Amplitudenausgabe, um sicherzustellen, dass der Sonotrode wird mit konsistenten Amplitude vibrieren. Kontinuierliche Ultraschall-Bondsysteme müssen auch eine konsistente Schweißkraft aufrechterhalten, um eine konsistente Schweißqualität bei hohen Produktionsgeschwindigkeiten zu erreichen und den Verschleiß praktisch zu beseitigen und zu vermeiden.

Abbildung 7: Konstante Lücke auf konsistente Anleihenqualität

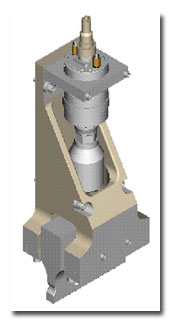

richtig entwickelte Ultraschall-Bondsysteme können eine konsistente Schweißkraft aufrechterhalten, indem ein konstanter Spalt zwischen Sonotrode aufrechterhalten wird und Amboss Trommel. Es ist wichtig, den Gummi zu ersetzen. O-Ring Booster-Halterungen in herkömmlichen Ultraschallsystemen mit starre Metallhalterungen am Nodal Ebene der Sonotrode. Abbildung 8: Starre montierter Ultraschallstapel

Die Montage des Ultraschallstapels an der Sonotrode, patentiert von Herrmann Ultraschall Inc., Chicago, in einer Gussmetallmontagevorrichtung präsentiert eine ausgezeichnete starre Montagelösung und verringert die thermische Ausdehnungslänge von Ultraschallstapeln um 66 Prozent im Vergleich zu herkömmlichen Booster-Booster Stapel. Für Einige Anwendungen können ausreichen, um einen solchen starren montierten Stapel mit einem druckbelastet zu kombinieren Anbseltrommel als kostengünstige, kontinuierliche Ultraschallbindung System. Für Vollständige Prozesskontrolle, konsistente Anleihenqualität und hohe Produktionsgeschwindigkeiten Herrmann Ultraschall entwickelte eine Aktuatoreinheit mit einer Präzisionshöheneinstellung System. eher als Diese Aktuatoreinheit, die sich auf unterschiedliche Luftdrücke verlassen, um die Schweißkraft zu ändern, verwendet eine Schrittmotor, um die Betriebsstellung der Sonotrode zu ändern über ein Toggle-Mechanismus. Die Aktuatoreinheit ermöglicht das Einstellen der Lücke zwischen Sonotrode und Ambosstrommel mit extrem hoher Genauigkeit für feine Anpassungen der Bindung der Bindung. Der Anpassungsbereich beträgt 8.000 Schritte. Jeder Schritt entspricht einer Höheneinstellung von 0,3 Mikron. Kompensation für Wärmeausdehnung

Während Der Bondprozess, die Kompression und Reibung der thermoplastischen Moleküle erzeugen Wärme, die das Material selektiv schmilzt. Etwas dieser Wärme strahlt wieder in das Schweißgefäß der Sonotrode und Oberfläche des Amboss Trommel. Darüber hinaus die Erweiterung und Komprimierung von Konverter, Amplitudenkuppler und SonoTrode Erhöhen Sie die Temperatur des Ultraschalls Stapel. Die resultierende Wärmeausdehnung verringert den Spalt zwischen Sonotrode und Amboss Trommel. Wann Halten des Ultraschallstapels in derselben Position, kann die auf das Material angewendete Kraft erhöhen und verursachen Überschweißen oder Durchbrennen. Schließlich der Sonotrode kann in die rotierende, gehärtete, gehärtete Stahl-Amboss-Trommel erweitern, wodurch massiven Verschleiß oder Beschädigungen auf beiden SONOTRODE und Amboss Trommel. Herrmann Ultraschall Dieses Problem gelöst mit der Entwicklung eines patentierten Microgap Kontrollsystem, das thermische Erweiterungen automatisch ausgleicht. A microgap Der Controller überwacht ständig die eigentliche Schweißkraft, die der Sonotrode Gilt für das Material Via eine Wägezelle im Aktuator. Die Closed-Loop Der Controller vergleicht die tatsächliche Schweißkraft mit einer programmierten Zielkraft und passt ggf. die Position des Sonotrodens an durch Schrittmotor, um eine konstante Lücke aufrechtzuerhalten. Dieses sorgt für konsistente Anleihenqualität und senkt den Verschleiß erheblich, indem der Kontakt zwischen Sonotrode und Amboss Trommel.

Abbildung 9: Microgap Kontrollsystem mit Kraftsteuerung

Die starre Montage des Ultraschallstapels ermöglicht die Installation von Sonotrodes nebeneinander und sehr nahe beieinander in einer Zeile. Kombiniert mit der speziellen Form der Sonotrodes können breite Bahnen nahtlos verklebt werden ohne ungebunden Bahnen zwischen den Sonotrodes. Kommerzielle Ultraschallkalender umfassen Maschinen mit Produktionsbreiten von 120 Zoll oder 3 Meter. größere Breiten sind möglich. Abbildung 10: 90 " (2.2 Meter) Breites Ultraschallkalender

auf Hochgeschwindigkeitsumwandlungslinien, Ultraschall-Bonding-Systeme mit MicroGap Kontrolle ermöglichen die Erstellung konstanisch hoher Qualitätsanleihenergebnisse mit Geschwindigkeiten von bis zu 1.500 ft / min (500 m / min). Ultraschall Bonding: kostengünstiger als Bondmethoden verwenden Klebstoffe

Für Viele Anwendungen, die traditionell mit Klebstoffen verbunden waren, Ultraschall-Bonding-Technologie können eine attraktive Alternative sein. Vorteile von Ultraschall-Bonding Include:

Beseitigung von Klebstoffen aus dem BondprozessDer Produktionsprozess hängt nicht mehr von der Verfügbarkeit von Klebstoffen ab. Es gibt keine negativen Auswirkungen auf die Erhöhung der Klebstoffkosten auf der Unterseite. Erhebliche Kosteneinsparungen werden erreicht, indem die Kosten des Klebstoffs aus dem Produkt entfällt. Für Klebstoffe sind keine zeitaufwändige und teure Qualifikation des Ersatzklebstoffs erforderlich, die nicht mehr Verfügbar sind. Es gibt keine chemische Reaktion zwischen Klebstoff- und Lotion oder Reinigungslösung in nassen Tüchern, die den Klebstoff auflösen, die die Bindung zerstören und die Lotion oder Lösung der Wipe kontaminieren.

Möglichkeit, dünner zu verwenden Materialien: Kosteneinsparungen mit dünnerer, weniger teurer Nonwovens und Filme; Nein Durchbluten von Klebstoffen durch dünn Vliesstoffe; undKeine Wärmeverzerrung von dünnen Filmen von Hotmelt Klebstoffe.

Neue Möglichkeiten jenseits der Fähigkeiten von Klebstoffanwendungen Inklusive: Verbinden mehrerer Materialschichten gleichzeitig, wie etwa sechs 12 Schichten in den Seitennähten von Trainingshosen; intermittierende Bonding-Muster in einer Vielzahl von Formen wie Mitts, Ovalen und Kreisen ist möglich; Ändern von Bonding-Mustern leicht mit Ambos-Trommeln mit unterschiedlichem Gravur; undErstellen von attraktiven, geprägten Laminaten, indem dekorative Bondmuster für die Produktdifferenzierung oder der Markenerkennung verwendet werden, z. Laminieren tuchartig BackSheet Für Windeln mit geprägtem Muster oder Bindung von Laminaten mit einem geprägten Firmenlogo oder Markennamen.

Zusätzliche Prozess- und Wartungsvorteile Inklusive: Safe Process - Ultraschallkleben funktioniert ohne heißes, unter Druck stehendes Medium, das könnte Verletzte Betreiber oder Wartung Personal; Instantanensystem Verfügbarkeit, nicht Heat-up Zeit erforderlich; Sofortige Bindungsfestigkeit mit praktisch keiner offener Zeit oder Kühlung Phase; Keine Maschinenausfallzeit durch klebende Verunreinigung, verstopfte Klebstoffsprühdüsen oder gebrochene Steuermodule Klebstoffanwendungen Keine Reparatur von heißen und klebrigen Teilen erforderlich; undniedrige Energie Kosten.

Einschränkungen

Aufgrund der Art des Prozesses erfordert das Ultraschall-Bonding normalerweise einige thermoplastische Inhalte in dem Material, das zum Erstellen von Bindungen schmelzen kann. In einigen Fällen ist es jedoch sogar möglich, eine ausreichende Bindungsfestigkeit mit nicht-thermoplastisch zu erreichen Materialien wie Gewebe. Versuche in einem Anwendungslabor ermöglichen die Bewertung der Durchführbarkeit von Ultraschallbonden für bestimmte Materialkombinationen.

Schlussfolgerungen

Wann Die Suche nach praktikablen Alternativen zu herkömmlichen Klebstoff-Bond-Prozessen kann Ultraschall-Bonding-Systeme eine ideale Lösung sein. Durch völlige Beseitigung von Klebstoffen für den Bondprozess hängen die Hersteller nicht mehr von der Verfügbarkeit von Klebstoffen ab, während er große Kosten einsparen. Mit der Verfügbarkeit fortgeschrittener und bewährter kontinuierlicher Ultraschall-Bonding-Systeme ist die Ultraschallbindung eine zuverlässige und steuerbare Produktion. Modernste Ultraschall-Bonding-Systeme mit MicroGap Kontrolle kann sich treffen Heutige High-Speed- und Qualitätsanforderungen anspruchsvoll Nonwovens Anwendungen. Über den bloßen Ersatz bestehender Anwendungen schafft Ultraschall-Bonding Möglichkeiten für ein breites Spektrum neuer Anwendungen mit einzigartigen Eigenschaften, die mit einem Haftanwendungssystem erreicht werden.