Am besten für die Bearbeitung von Keramikmaterialien

Am besten für die Bearbeitung von Keramikmaterialien

Die Ultraschallbearbeitungstechnologie kann den Herstellern helfen, den Durchsatz für fortgeschrittene Keramikkomponenten zu verbessern.

Von Next-Generation Raketenkuppeln für Verteidigungssysteme zu Hüftimplantatkomponenten für die medizinische Industrie, die mechanischen Eigenschaften von keramischen Materialien Ideal für eine Vielzahl von Anwendungen. Keramikmaterialien wie Aluminiumoxid (Aluminiumoxid) und Siliziumnitrid besitzt viele von Vorteilhafte Qualitätsqualitäten: Extreme Zähigkeit, die Fähigkeit, hohe Temperaturen standzuhalten, und die Beständigkeit gegen chemische Korrosion, nur um ein ein paar zu nennen. Diese Eigenschaften und andere, machen Keramiken attraktiv für Designer, die Komponenten mit außergewöhnlicher Haltbarkeit benötigen. Leider Dieselben Eigenschaften präsentieren auch Herstellungsherausforderungen, die ohne die entsprechende Technologie schwierig zu überwinden sind.

Bestandteile aus weicherem optischem Glas können effektiv mit dem ummerbereit gesteuerten Computer hergestellt werden (CNC) Werkzeugmaschinen mit einem rotierenden Schneidwerkzeug, das mit Diamanten imprägniert ist. Allerdings, wann Anwenden dieser Methode an Keramiken, Schneidwerkzeuge tragen mit viel schnellerer Rate Seit Das Werkzeug und das Werkstück ertragen größere Kräfte aufgrund der Härte des Materials. Zu Kompensation der erhöhten Kraft, Maschinenbetreiber müssen die Werkzeugspindeldrehzahl erhöhen, während die Schneidvorschubgeschwindigkeit verringert wird (die Geschwindigkeit, an der das Werkzeug in das Bestandteil bewegt wird). Letztendlich ergibt sich dies zu längeren Zykluszeiten und weniger Effizienz.

Ultraschallbearbeitung.

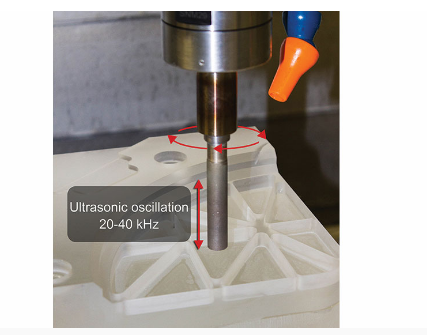

Eine Technik, bekannt als Ultraschall-assistent Die Bearbeitung kann dazu beitragen, die Herausforderungen zu überwinden, die mit traditionellem CNC Bearbeiten. Ultraschallbearbeitung Zentren * Technologie integrieren, um kostengünstig Maschinenkeramik Komponenten. Die Ultraschallbearbeitung beinhaltet das Hinzufügen von Up-and-Down Oszillation an das rotierende Werkzeug, das ein freies Schneiden von diese Sehr hart Materialien.

Die Amplitude der Schwingungen ist klein (Mikrometer) aber wirksam beim Entfernen von Material wann Das Werkzeug ist an seinem idealen Häufigkeit oszillierend. Die Aufrechterhaltung der idealen Frequenz, gemessen in Kilohertz (KHz), stellt sicher, dass die Maschine auf höchstem Effizienz und produzierende Ergebnisse erzielt.

proprietär Software ** bestimmt die ideale Schwingungsfrequenz für jedes Werkzeug, indem er einen Frequenzfrequenz (während das erste Setup. Der Frequenz-Sweep identifiziert die optimale Frequenz (typisch zwischen 20 und 40 kHz) Durch Analyse der Größe, Form und Masse des Werkzeugs, das für den JOB verwendet wird. Sobald die ideale Frequenz bestimmt ist und der Zyklus startet, passt die Software die Frequenz automatisch an, während der Teil bearbeitet wird, um die Spitzenprobe-Ultraschallbearbeitung aufrechtzuerhalten. Die Häufigkeitsverschiebung kann je nach Änderung der Bearbeitungsbedingungen von einigen Hertz bis zu Hunderten von Hertz reichen. Das Werkzeug ist in Kontakt mit dem Teil.

Erweiterte Bearbeitungsprozesse für harte keramische Materialien liefern die folgenden Vorteile:

wesentlich reduzierte Kräfte auf das Werkstück und das Werkzeug während Bearbeitung, wodurch die Bediener die Freiheit ermöglicht, die Bearbeitungsgeschwindigkeiten und die Schneidvorschüttung zu erhöhen

reduzierte Zykluszeiten im Vergleich zu Standard Schleifen / Fräsen Maschinen

Minimaler Werkzeugverschleiß und längere Werkzeuglebensdauer infolge der reduzierten Kraft des Teils und des Werkzeugs

Erhöhte Präzision der bearbeiteten Komponenten aufgrund von mehr vorhersehbaren Werkzeuglebensdauer

Reduzierte Werkzeugkosten

Reduzierte Spindelgeschwindigkeiten, insbesondere für Löcher als klein wie 007 in.

Außerdem hat die Ultraschallbearbeitung im Vergleich zu Standard-CNC eine verbesserte Oberflächenqualität gezeigt Schleifen / Fräsen. Dieses ist besonders wichtig, wenn Es ist ein anschließender Polierprozess erforderlich, um den erforderlichen Teil Spezifikationen zu erreichen. Je genauer das TEIL Oberflächenform und Rauheit sind nach dem Schleifprozess, desto weniger Zeit dauert es an Polnisch.

Testen und Ergebnisse

Gründliche Tests hat gezeigt Wie Die Verwendung von Ultraschallbearbeitungstechnik kann die Herstellungseffizienz von Keramikmaterialien erhöhen. In einigen Fällen wurden Zykluszeiten mit 50% reduziert oder mehr Wann Im Vergleich zu Standard CNC Bearbeiten. Es wurden kürzlich zwei Tests durchgeführt, um die Funktionen der Ultraschallbearbeitung in verschiedenen Schneideszenarien zu bewerten.

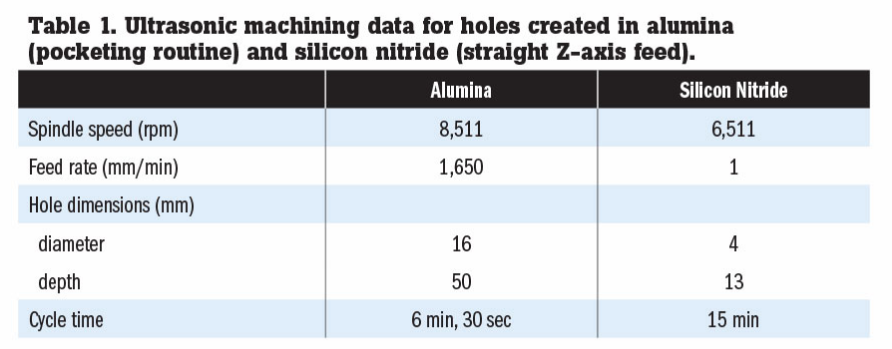

Der erste Test beteiligte die Ultraschallbearbeitung von Aluminiumoxid. Die Aluminiumoxidfamilie der technischen Keramik ist nach Reinheit gruppiert. Höhere Reinheitsalumina ist ideal für anspruchsvollere Anwendungen.1 Zu Messen Sie den Nutzen der Ultraschallbearbeitung, kreisförmige Taschen, die jeweils einen Durchmesser von 16 mm hatten, und eine Tiefe von 50 mm wurden in Aluminiumoxid bearbeitet. Durch Hinzufügen von Ultraschall-Hilfe für A 12,7-mm Durchmesser-Diamantwerkzeug, die Spindel wurde mit einer programmierten Vorschubgeschwindigkeit von 1.650 mm / min. auf 8.511 U / min eingestellt. Jede Tasche wurde in einer Zykluszeit von 6 min und 30 Sekunden abgeschlossen. Im Vergleich dazu, eine von diese Löcher mit einem herkömmlichen CNC Die Fräsmaschine dauerte über 1 Stunde und erforderte, dass das Werkzeug nach jedem Loch aufgrund von übermäßigem Loch ersetzt wurde. Das Diamantwerkzeug, das auf der Ultraschallmaschine verwendet wird, zeigte nach der Herstellung von 12 Löchern sehr wenig Abnutzung.

Der zweite Test wurde durchgeführt, um die Wirksamkeit der Ultraschallbearbeitung auf Silizium-Nitrid zu bestimmen. Siliziumnitrid hat eine einzigartige Kornstruktur, die es nicht nur lässt, außerdem eine äußerst hohe Zähigkeit zu haben, sondern auch außergewöhnlich hoher thermischer Schock Widerstände.2 In diesem Test A 4-mm Der Diamantkernbohrer führte eine gerade Z-Achsenzufuhr in den Teil, um ein Loch mit einer Tiefe von 13 mm zu erzeugen. Mit Ultraschallhilfe umfasste die Kernbohrungsparameter eine Spindelgeschwindigkeit von 6,511 U / min und eine Vorschubgeschwindigkeit von 1 mm / min. Obwohl A 1 mm / min Die Vorschubgeschwindigkeit scheint klein zu sein, es ist ideal gegeben, wenn die extreme Härte von Silizium-Nitrid ist. bei diese Parameter, die Gesamtzykluszeit, um das Loch zu vervollständigen, betrug 15 Minuten, dreimal schneller als Standard CNC Bearbeiten.

Erweiterte Fähigkeiten

Da der Markt für keramische Komponenten weiter wächst, ist es wichtig, dass Hersteller mit der neuesten Technologie ausgestattet sind. Ultraschallbearbeitungszentren bieten mehr Funktionen an als Standard CNC Schleifen / Fräsen Maschinen und sind ideal für eine Vielzahl von Anwendungen. Ob Die Notwendigkeit beinhaltet ein lichtgewicht Teil, lange Kerne, kleine Löcher oder komplexe geometrische Merkmale, das Hinzufügen von Ultraschallvibrationen zu einem Diamantschleifwerkzeug erhöht die Effizienz und erhöht die Lebensdauer des Werkzeugs. Hersteller, die Ultraschallbearbeitungszentren verwenden, können einen größeren Durchsatz von Keramikkomponenten erleben, während weniger Zeit und Geld ausgegeben werden, um neue Produkte zu kaufen.

Finden Sie einen professionellen Ulrosonic Unterstützte Bearbeitung für Ihre Anwendung?

klicken Altrasonic unterstützte Bearbeitungum es zu realisieren !

© Urheberrechte ©: 2026 Hangzhou Altrasonic Technology Co.,Ltd Alle Rechte vorbehalten

IPv6 Netzwerk unterstützt

Scannen an Wechat